Компаудная заливка. Инновационное технологическое оборудование компании «HÜBERS»

Питер Кац, представитель компании HÜBERS, на форуме «Заливка Пропитка Инфузия» рассказзал о инновационном технологическом оборудовании для компаудной заливки

Уважаемые дамы и господа! Прежде всего, я хочу поблагодарить вас за то, что вы откликнулись на наше приглашение и собрались сегодня в Санкт-Петербурге. Мне поручено представить вам презентацию об инновационном технологическом оборудовании «HÜBERS», которое применяется на различных машинах нашего предприятия для различных технологических процессов.

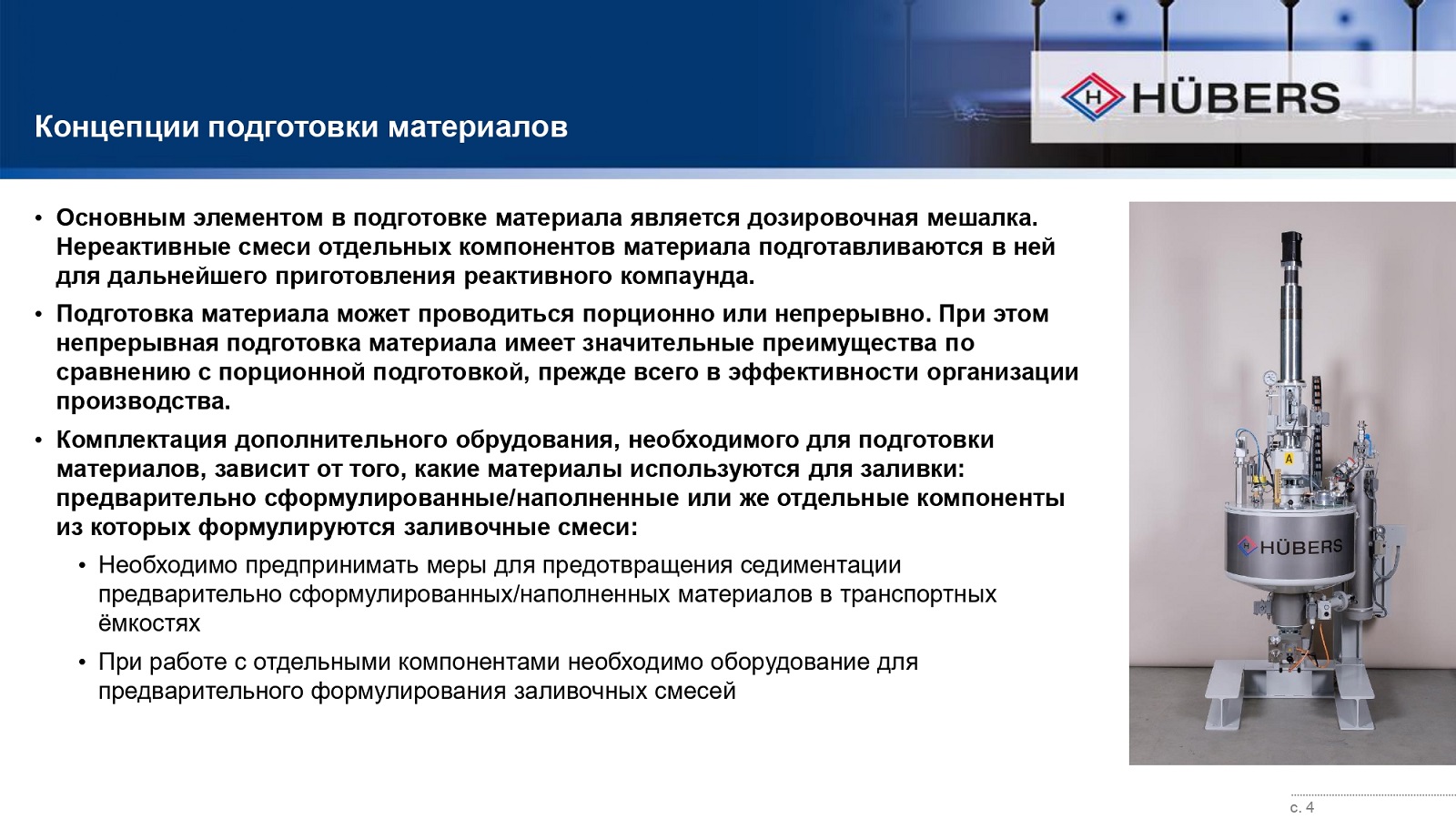

На слайде 1. представлена концептуальная схема оборудования «HÜBERS». Центральное место на этой схеме занимают вакуумные дозировочные мешалки (Cлайд 2.). В этих мешалках осуществляется предварительная подготовка заливочных материалов. В том числе это могут быть эпоксидные смолы, как жидкие, так и твёрдые, полиуретаны, силиконы и любые другие многокомпонентные жидкие системы. К дозировочным мешалкам могут подключаться различные модули, которые обеспечивают тот технологический процесс, который необходим заказчику для реализации каких-то конкретных технологических нужд или изготовления конкретного оборудования.

Поэтому одним из важных моментов является подача материала в дозировочные мешалки. Концепция подготовки материала основывается на том, чтобы материалы полностью соответствовали тем требованиям, которые важны для изделия, предполагаемого в производстве заказчика. Заливочные материалы могут быть как предварительно сформулированные, так и состоять из отдельных компонентов.

Материалы необходимо подавать в пропорции друг к другу. Так как эта работа сравнима с работой аптекаря, какие-либо небольшие отклонения от пропорций могут привести к тому, что свойства материала будут кардинально изменены. В зависимости от того, как организован технологический процесс на предприятии заказчика, подготовка материала может производиться как порционально, так и непрерывно.

Порциональная подготовка производится, как правило, в тех случаях, когда расход смол сравнительно невелик и объёма дозировочных мешалок достаточно для работы в течение всего рабочего дня. Если же работа организована серийная, мелкосерийная или, допустим, в трёхсменном режиме, и необходимо избежать технологических перерывов для подготовки материалов, то мы предлагаем разработанную и запатентованную систему непрерывной подготовки материалов «HÜBERS», которая также может быть реализована на нашем оборудовании.

Сначала я хотел бы остановиться на оборудовании, которое работает на дозировочных системах, так называемых предварительно сформулированных. Предварительно сформулированные системы – это материалы, которые состоят также из компонентов А и Б. Эти материалы находятся предварительно в смешанном состоянии, допустим, в компоненты добавлены различные элементы, которые могут либо образовывать осадок, либо расслаиваться. Если этот материал имеет такие особенности, то предварительно необходимо материал подготовить и гомогенизировать его в транспортной ёмкости.

На слайде 3. показаны различные приспособления, которые позволяют гомогенизировать материал ещё в транспортной упаковке. На слайде 4. вы можете заглянуть внутрь дозировочных мешалок. Они представляют собой не просто ёмкость для наполнения материалом. В них предусмотрен агрегат мешалки, который предотвращает образование сегментации материала внутри ёмкости.

Сама же ёмкость может быть оборудована системой отопления для обеспечения и поддержания стабильной температуры. Кроме того, якорь мешалки способствует тому, что температура равномерно распределяется по всему объёму ёмкости. В нижней части мешалки находятся дозировочные насосы, подающие материал в пропорции друг к другу на смешение через специальный обратный клапан, что обеспечивает точную рецептуру материала при смешивании. Дозировочные мешалки «HÜBERS» имеют ряд специфических особенностей (Cлайд 5.). Они, как правило, имеют сравнительно большой диаметр и сравнительно малую высоту цилиндрической части. Благодаря этому в их ёмкостях формируется большое зеркало поверхности заливочного материала, которое способствует эффективной дегазации материала в мешалках. Якорь мешалки специальной конфигурации максимально приближен к дну мешалки и его отставание от дна мешалки не превышает 1 мм, что не позволяет наполнителю осаждаться в мешалке. Подготовительные мешалки работают синхронно друг с другом, дозируя различные материалы, поступающие на смешивание.

Если мы посмотрим, как устроена порционная мешалка, то она обладает всеми теми же свойствами, о которых я вам рассказал. Единственное, что её наполнение происходит непосредственно тем количеством материалов, которое будет использовано для заливки. Если же работа должна быть организована в более длительном режиме времени, то для этого мы имеем оборудование системы непрерывной подготовки компонентов, позволяющее по мере расхода материалов пополнять и компенсировать расход свежими материалами и параллельно с заливкой осуществлять подготовку материалов. Материалу в мешалке придаётся температура, необходимая для процесса заливки. При этом материал, поступающий в мешалку по массопроводу, подогревается на 5-10 градусов выше температуры в мешалке, и весь материал движется от верхней поверхности до дозировочных насосов, откуда происходит уже отбор материала для дозирования. В системах непрерывной подготовки материалов размеры дозировочных мешалок рассчитываются с учётом производительности, которую заказчик желает реализовать в своём оборудовании. Слайд 6. наглядно демонстрирует процесс непрерывной подготовки компонентов. На нём хорошо видно, как в трубопроводе меняется цвет материала от тёмно-синего до красного.

Система формулирования заливочных смесей из отдельных материалов – это хорошая альтернатива предварительно сформулированным материалам. Такая система позволяет сэкономить значительные деньги в тех случаях, когда используется большое количество материалов. Система формулирования позволяет в пропорции друг к другу все материалы подать непосредственно в дозировочную мешалку и уже приготовить практически сформулированные предварительные смеси непосредственно в самой заливочной установке.

Следует остановиться и на вопросе формулирования наполнителя, который является очень важной составляющей частью заливочной системы.

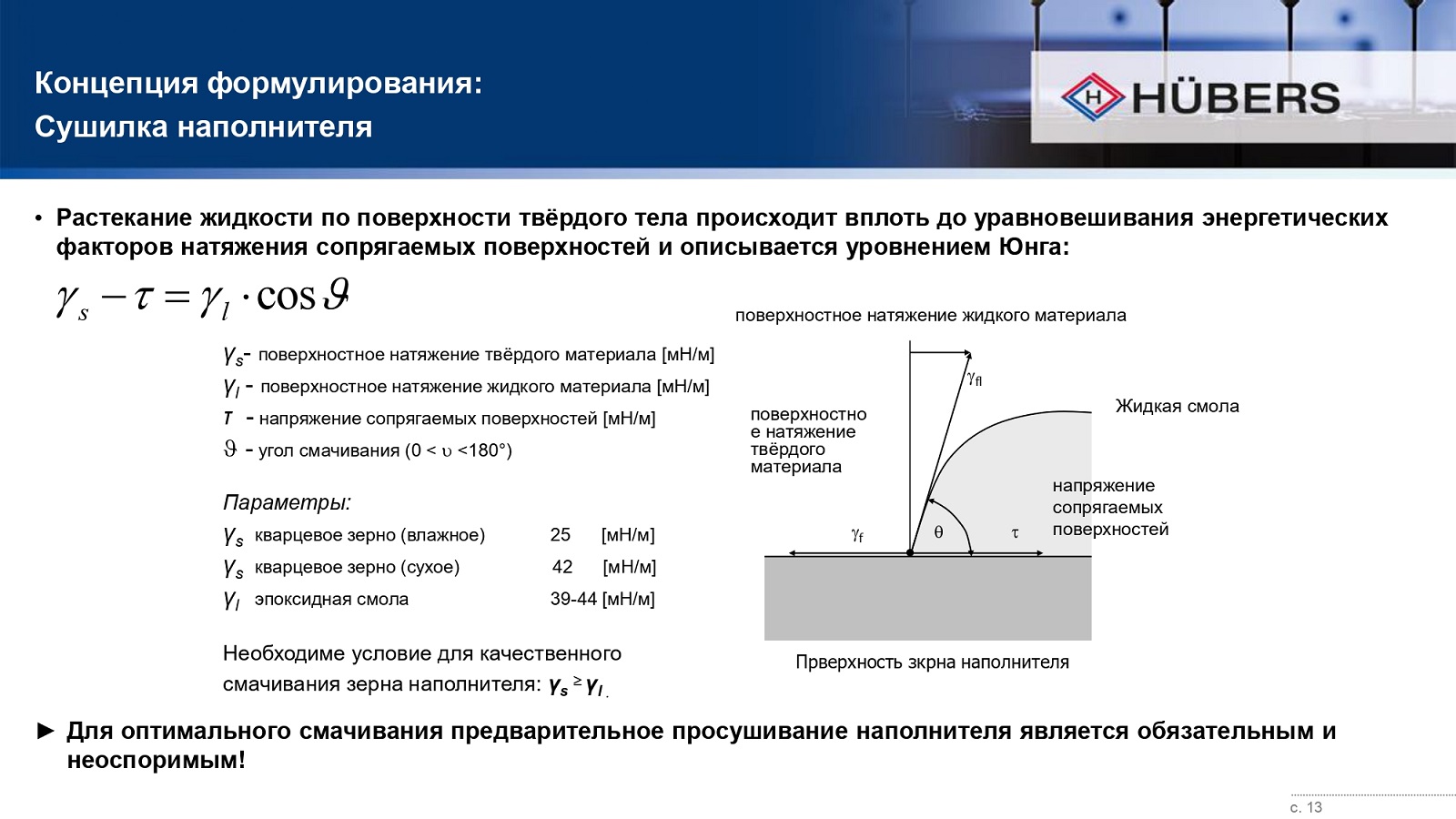

Важным свойством наполнителя, которое должно быть обязательно обеспечено при формулировании заливочной смеси, является его влажность. Смачиваемость зерна наполнителя новыми компонентами играет решающую роль для механических и электрических свойств конечного продукта и зависит от того, какую форму и какое покрытие имеет наполнитель. На слайде 7. показано как влияет влага на смачиваемость зерна наполнителя. Качество смачиваемости наполнителя в жидкой фракции компонента определяется временем перемешивания, а также различными коэффициентами поверхностного натяжения сопрягаемых элементов. На представленной схеме показано уравнение Юнга, которое определяет соотношение коэффициентов поверхностного натяжения, а также график, показывающий напряжение сопрягаемых поверхностей при растекании жидкой фракция смолы по поверхности кварцевого зерна.

Коэффициент поверхностного натяжения эпоксидной смолы относительно стабилен и находится в пределах от 39 до 44 мН/м. Что касается кварцевого зерна, то его коэффициент поверхностного натяжения зависит от состояния влажности. В частности, сухое кварцевое зерно имеет коэффициент поверхностного натяжения 42 мН/м. Если же подавать в систему влажное зерно наполнителя, то в процессе его сушки могут возникнуть трещины между самим зерном и уже отвердевающим компаундом. Поэтому необходимо использовать просушенный наполнитель, имеющий влажность не более 0,2%.

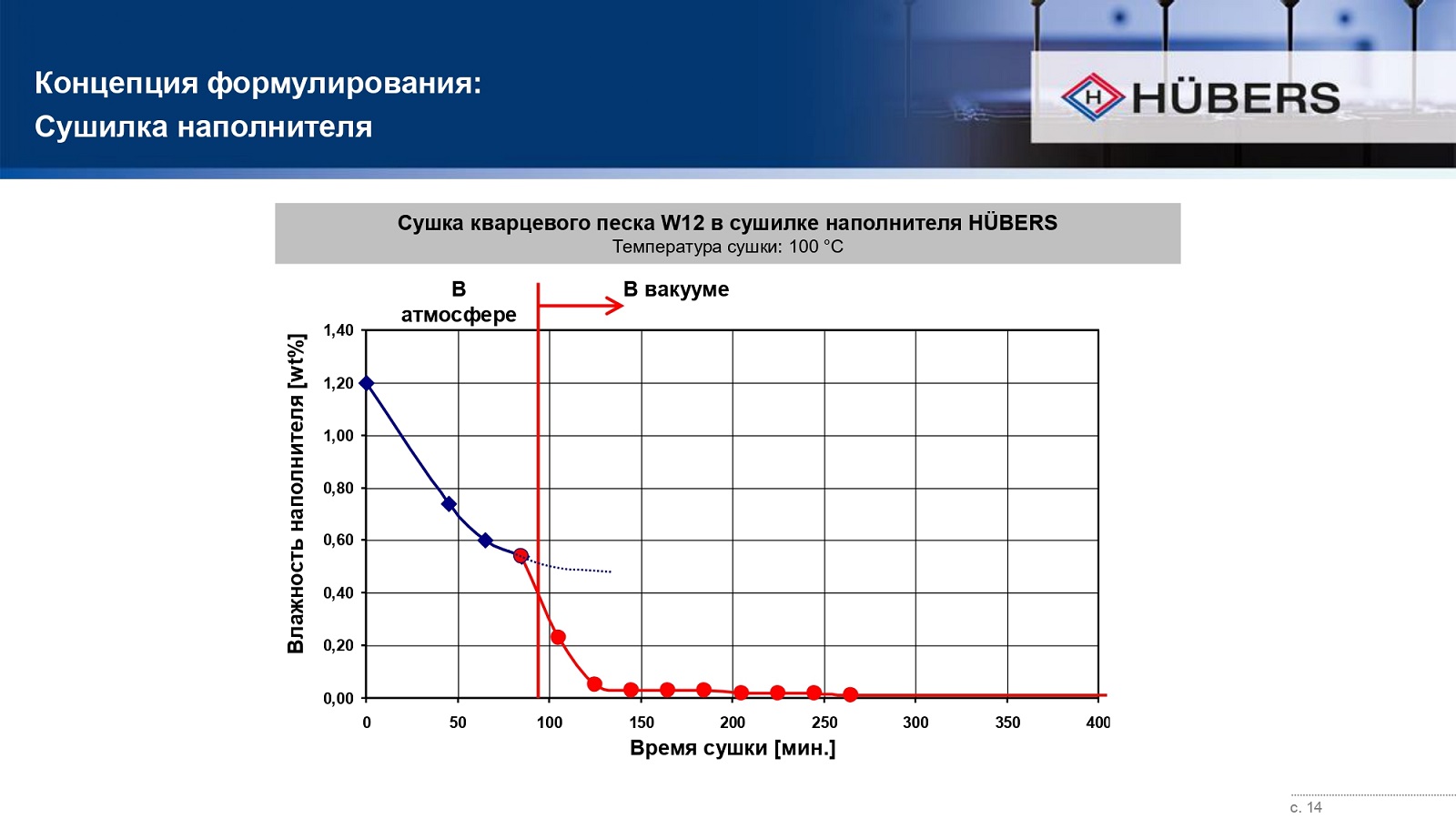

Компания «HÜBERS» работала в этом направлении очень активно, и вместе с компанией процентных смесей провела реальные эксперименты, результатом которых на свет появилась вакуумная сушилка, представляющая собой ёмкость с обогревом. Почему именно вакуумная сушилка наполнителя является очень хорошим способом подготовки материала? Безусловно, требования к качеству самого полимера зависит от того, какие изделия вы изготавливаете. Если вы занимаетесь простым капсулированием или изготавливаете какие-то корпусные изделия, то, возможно, этот процесс не столь важен, и вы можете работать без сушилки наполнителя. Если вы используете сухой наполнитель высокого качества, вы тоже можете обойтись без неё. Но, если ваше производство находится в зоне высокой влажности, если при транспортировке и хранении наполнителя вы не можете создать константные температуры, материал подвергается охлаждению и нагреву и таким образом может конденсировать влагу из окружающей среды, то сушилка наполнителя является уникальным и очень качественным способом приведения наполнителя в оптимальное состояние. На слайде 8. показаны результаты эксперимента, который был проведён с наполнителем W12. Исходная влажность наполнителя составляла 1,2%. Этот наполнитель был помещён в ёмкость, которая была нагрета, и при температурной сушке в течение 90 минут влажность материала снизилась и достигла примерно 0,55%, после чего произошла стабилизация влажности. Часть влаги испарилась, но часть влаги перешла в парообразное состояние и осталась в самом материале. Таким образом, эффективность температурной сушки значительно снизилась. После того, как произошёл процесс стабилизации, мы подключили вакуумный насос и начали вакуумировать ёмкость, в которой находился наполнитель. В результате влажность упала и приблизилась к нулевым отметкам. Это говорит о том, что вакуумная сушилка наполнителя реализует все эти свойства и функции, что обеспечивает оптимальную подготовку материала.

Следующее оборудование, о котором мы хотели бы вам рассказать, это система смешивания и дозирования. Дозировочные насосы располагаются, как правило, в нижней части дозировочной мешалки. Таким образом, в нижней части мешалки к моменту заливки, собирается материал, который полностью прошёл процесс подготовки. Это касается и порционной системы, и системы непрерывной подготовки материала. Компания «HÜBERS» использует несколько типов дозировочных насосов. Для неабразивных материалов мы используем поршневые тефлоновые насосы, работающие без эластомерных уплотнителей. Они не требуют технического обслуживания и работают без потерь давления. Для переработки материалов с наполнителями, которые являются абразивными материалами, мы разработали и широко применяем цельно-керамические дозировочные насосы. Особенностью этих насосов является то, что они также работают без эластомерных уплотнителей, но сам по себе материал керамики настолько твёрд, что даже самый абразивный наполнитель никак не влияет на износ насоса. К слову, эти насосы могут работать годами и у нас есть заказчики, которые работают с этими насосами десятилетиями без сервисного и технического обслуживания.

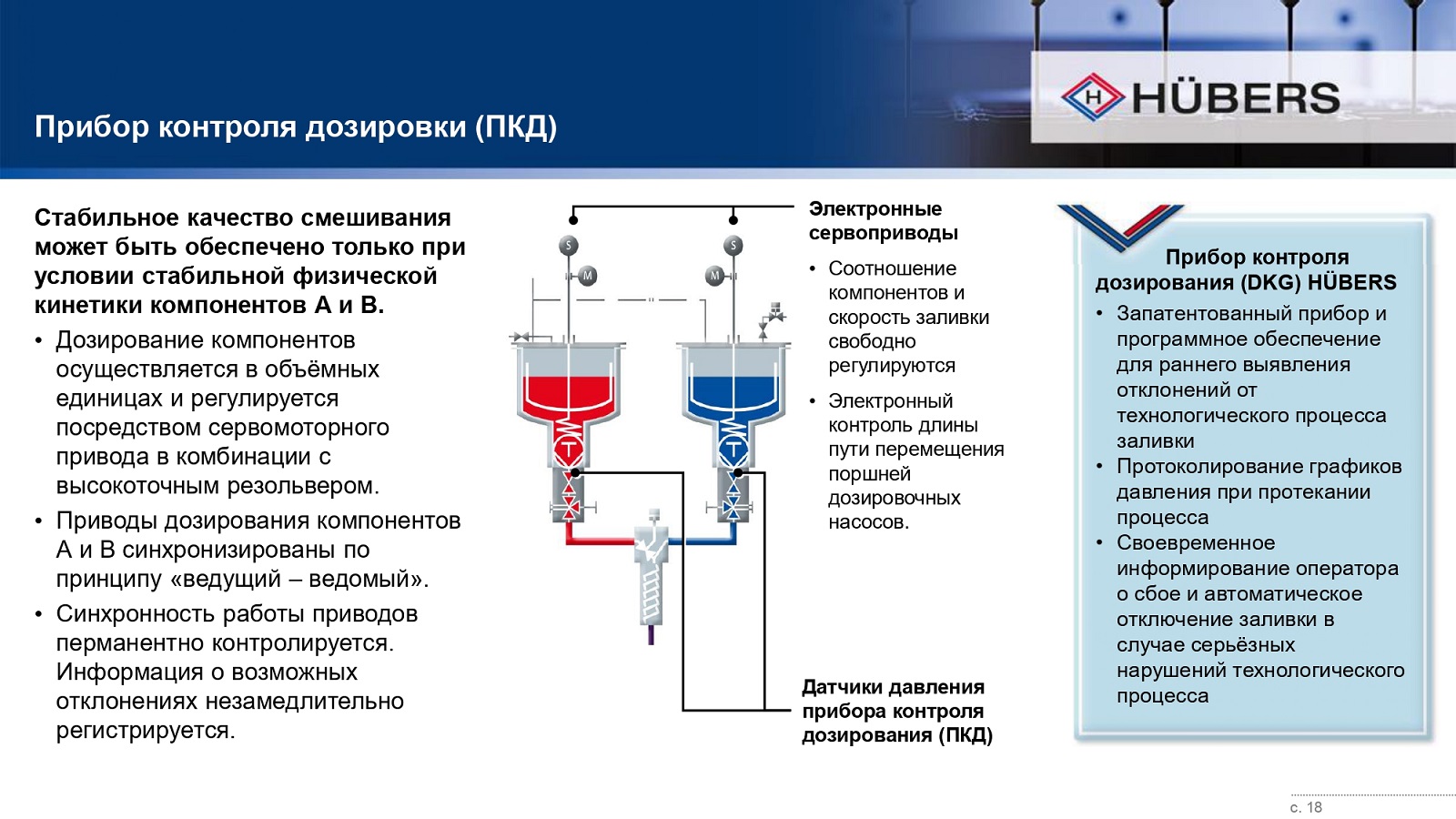

При подаче дозировочными насосами материалов в статический смеситель необходимо этот процесс контролировать, чтобы быть точно уверенными, что на заливку подаётся именно та заливочная смесь, которая предписана производителем материалов. В своё время этот вопрос всегда решался опытностью операторов заливочного оборудования, и продолжалось это до тех пор, пока компания «HÜBERS» не реализовала новую запатентованную техническую разработку, названную нами прибором контроля дозировки (ПКД). Стабильное качество смешивания компонентов может быть обеспечено только при условии стабильной физической кинетики компонентов А и Б. Работа ПКД основана как раз на том, что он при каждом дозировочном качке снимает динамические характеристики, характеризующие конкретную систему, конкретный процесс дозирования.

На слайде 9. показаны датчики давления, которые установлены непосредственно в области выдачи материала дозировочными насосами. Эти датчики снимают информацию с каждого компонента и передают её в электронный прибор, который анализируя качество дозирования, контролирует нижний и верхний предел давления для каждого компонента. При каждом дозировочном качке ПКД контролирует разницу во времени между достижением заданной точки компонента А и заданной точки компонента Б. Этот параметр называем дельта Т, и таким образом, если дельта Т находится в пределах установленного допуска то, значит, оба насоса работают синхронно, и вы получаете смесь, в которой каждого компонента находится именно столько, сколько нужно. Если один из насосов не полностью заполнен заливочным материалом, и подача этого материала не начинается одновременно с подачей другого материала, то эти временные точки дадут отклонение, и прибор сразу же отреагирует на это, подав сигнал оператору на остановку процесса заливки. Сам по себе ПКД является независимым узлом, он позволяет обеспечить контроль всего процесса непрерывно в процессе работы. Более того, он не позволяет работать со сбоями, которые влияют на качество дозирования.

Для смешивания материалов компания «HÜBERS» широко использует статические смесители, которые являются очень эффективными узлами для приготовления гомогенной смеси (Cлайд 10.).

Статические смесители «HÜBERS» состоят из отдельных сегментов, показанные на слайде. Как правило, они изготавливаются из легированной стали. Здесь вы видите их в прозрачном исполнении для того, чтобы вы могли понять структуру этих сегментов. Каждый сегмент имеет специальные каналы, 4 канала, которые специальным образом конфигурированы. И работа организована таким образом, что, если на подаче первого сегмента образуется два потока, компонент А и компонент Б, оба этих компонента распределяются равномерно в 4 канала. В первом сегменте у нас получается 8 потоков. При переходе из одного сегмента в другой материал распределяется таким образом, что в 2 потока каждого канала распределяются 4 следующих канала, и таким образом количество потоков заливочного материала в статическом смесителе увеличивается в геометрической прогрессии. Казалось бы, а где же здесь смешивание? Смешивание как раз осуществляется таким образом, что материал, разбиваясь на отдельные потоки, в конце смесителя создаёт струю, в которой находится огромное количество потоков. Мы рассчитали, что, если взять смеситель с 13 сегментами, то на выходе струя материала будет содержать 130 000 000 потоков.

Если это материал гомогенный и скорость перемешивания при этом очень высока, то этот материал проходит через этот смеситель в течение считаных секунд. На выходе мы получаем материал, качественно перемешанный и имеющий минимальную вязкость. Статический смеситель является только лишь одной из составных частей заливочной головки (Cлайд 11.). Заливочная головка состоит из специального вентиля, который мы называем промывочным вентилем. Этот вентиль используется для подачи обоих компонентов в статический смеситель, но в то же время он позволяет перекрыть подачу компонента Б на смешивание и через статический смеситель может быть прокачан только компонент А. Это делается только в тех случаях, когда вы останавливаете производство. В оборудовании «HÜBERS» реактивный заливочный материал находится только в статическом смесителе и в трубопроводах подачи материала непосредственно в заливочную форму. Таким образом, обновляя материал, заменяя реактивный материал в статическом смесителе на нереактивный компонент А, вы можете обеспечить очистку установки и её нормальное состояние на весь процесс производственной паузы. Суммарный объём статического смесителя очень мал. Самый большой смеситель имеет объём, не превышающий 160 см3, это меньше, чем один стакан.

Таким образом, очистка статического смесителя может производиться без каких-то существенных потерь материала. При этом мы отказываемся от использования каких-либо растворителей, не требуется каких-либо трудоёмких работ на разборку или сборку смесителя. При возобновлении производства нажатием кнопки оператор открывает вентиль подачи компонента Б, и вы можете заменить нереактивный компонент А, находящийся в этот момент в статическом смесителе, на реактивную смесь, после чего заливка может быть продолжена. Статический смеситель является оптимальным узлом для приготовления реактивной смеси, но свои свойства имеет только лишь в том случае, если материалы синхронно подаются на смешивание. Эта синхронность контролируется прибором контроля дозировки. Здесь происходит исследование материала и подача его на заливку. Таким образом, качество дозирования, смешивания материалов обеспечивается системой управления установки и концепции «HÜBERS».

После подготовки материала он подаётся на заливку. Заливка может производиться различными технологическими способами. Она может быть, как в вакуумных камерах, так и при атмосферном давлении, также может проводиться вакуумная инфузия. Сейчас мы хотели бы остановиться на вакуумных заливочных камерах.

Самые маленькие установки, которые компания «HÜBERS» изготавливает, это Micro-221-3/3 (Слайд 12.), ёмкости которой могут иметь объём от 3 до 6 литров. В них подготавливается материал точно так же, как во всех дозировочных мешалках. Но эти машины используются, как правило, в микроэлектронике, там, где нужны очень маленькие дозы дозирования. Такая машина позволяет дозировать дозы менее 5 мг. Эти дозы невозможно измерить, их можно только рассчитать по количеству материала, израсходованного на то количество изделий, которое было изготовлено. Обеспечить заливку с такой филигранной точностью дозирования могут только установки Micro. Вы видите, здесь присутствует вакуумная заливочная камера, на которой установлена заливочная головка. Конечная часть этой заливочной головки выведена непосредственно в саму камеру, и туда происходит подача материала. Для того, чтобы обеспечить заливку, в камере может устанавливаться заливочный стол, который может перемещаться внутри камеры. И сама заливочная головка может перемещаться снаружи заливочной камеры с помощью специальных подвижных путей. Таким образом, подобная установка может обеспечивать заливку в любой точке любого изделия, которое будет расположено в этой машине.

На слайде 13. вы видите уже более крупную машину, которую мы назвали Compact-210-25/25, которая также используется для единичного или мелкосерийного производства. Они имеют, как правило, объём дозировочных мешалок 25 или 50 литров. В данном случае мы вам представили машину, имеющую объём 25 литров. Они обладают всеми теми же свойствами, о которых мы вам говорили в предыдущей части презентации, и могут подавать материал для заливки как в вакуумные камеры, так и при атмосферном давлении.

На слайде 14. показан Compact, который работает полностью в вакуумной заливочной камере, причём в этой камере установлен специальный поворотно-заливочный стол, который также позволяет непосредственно уже в вакууме позиционировать заливаемое изделие по заливочному вентилю.

Следующая установка под названием Epsilon-211-50/25, (Слайд 15.) предназначена для крупносерийного производства. В частности, эта машина установлена на предприятии в городе Старый Оскол и предназначена для заливки катушек зажигания.

У данной установки дозировочные мешалки отличаются между собой по объёму. Это связано с тем, что пропорции смешивания в этих направлениях составляют, как правило, 100 к 30 весовым частям, поэтому, соответственно, и размеры дозировочных мешалок могут варьироваться. Компоненты готовятся в дозировочных мешалках, подаются на заливку в проточно-вакуумной заливочной камере. При этом заливаемые изделия при помощи транспортёра подаются к самой камере, в камере производится заливка и после заливки также с помощью транспортёра изделие удаляется из камеры и направляется дальше по технологическому циклу, в частности, на этой машине катушки зажигания поступают непосредственно в печь для полимеризации.

Следующая установка Epsilon-211-50/50, представленная на слайде 16. , также работает в России. Данная установка работает в комплексе с тупиковой камерой и предназначена для изготовления крупногабаритных измерительных трансформаторов. Эти формы подаются индивидуально, каждый раз в заливочную камеру с помощью транспортного устройства закатывается в камеру, дверь камеры закрывается камера вакуумируется, и заливка производится внутри изделия, так же, как и во всех машинах такого типа.

На слайде 16. показан уже совершенно другой тип вакуумно-заливочной камеры Epsilon-211-150/150. Это цилиндрическая вакуумная камера, которая используется, как правило, для заливки силовых, распределительных трансформаторов. Здесь предусматривается платформа, которая может заезжать и выезжать из камеры, там устанавливаются формы, которые подаются в камеру. Что касается самой камеры, то эти камеры делаются всегда с отоплением, для того, чтобы избежать образования конденсата на её стенках. Ведь каждое изделие, каждая технология требует своих особенностей, и все эти особенности мы обязательно реализуем в той мере, в которой пожелает наш заказчик.

На слайде 17. показана более сложная установка Epsilon-211-200/200. Такая установка работает в Екатеринбурге на заводе «СВЭЛ», и она предусматривает полную систему формулирования компонентов. Если посмотреть по элементам, то вы видите сушилку наполнителя, которая работает над дозировочной мешалкой, вы видите заливочные камеры. На этой схеме проще объяснить, жидкие компоненты находятся непосредственно в транспортных ёмкостях, они подключаются к системе подачи материала в дозировочные мешалки. Все эти компоненты подаются в пропорции друг к другу. Наполнитель, который в данном случае подаётся в мешках, поступает до станции разгрузки наполнителя, проходит через световую машину для удаления грубых субстанций или каких-либо загрязнений, если это необходимо. И с этим материалом наполнитель с помощью вакуумного провода поступает в сушилку наполнителя.

Сама сушилка наполнителя установлена на электронных весах и по мере того, как мы подаём жидкие компоненты, которые проходят через специальные функции по точному двигателю, мы знаем, сколько мы подали жидких компонентов, каких жидких компонентов. Мы подаём в каждую мешалку и с помощью сушилки наполнителя и электронной системы дозирования мы можем подать необходимое количество наполнителя в мешалки. Таким образом, весь процесс создания предварительных смесей образуется в этой машине. Интересной особенностью этой машины является также то, что она работает с тремя тоннельными печами. Одна печь используется для предварительного нагрева форм. Эти формы устанавливаются в начальной стадии технологического процесса в факт заливки. Таким образом, двигаясь по тоннельным печам, формы успевают нагреться до заданной температуры. Поступая на распределительную площадку, формы распределяются уже в вакуумно-заливочные камеры, расположенные справа и слева. Эти камеры снабжаются заливочными материалами от одной заливочной установки, и таким образом установка работает более эффективно и позволяет достичь максимальной производительности.

На слайде 18. мы видим установку Epsilon-211-75/75 установленная на заводе «Электрощит Самара». Она предназначена для изготовления опорных изоляторов, которые, как правило, изготавливаются в кокильных машинах. Этот уникальный российский производитель производит огромное количество опорных изоляторов. И данная поточная линия, позволяет изготавливать 300 000 опорных изоляторов в год при 5-дневной рабочей неделе.

На слайде видно как формы, движутся на поддонах по конвейерной линии и, проходя этап за этапом, вдоль печи предварительного нагрева достигают данной температуры. Затем поступают в вакуумно-заливочную камеру, где происходит уже заливка материала, после чего поддоны поступают в печь полимеризации и находятся в ней, пока весь процесс полимеризации не будет завершён. Такая линия позволяет в течение 123 секунд изготавливать 2 изолятора. Машина изготавливает изоляторы, как печь может печь пирожки.

Ещё одной особенностью оборудования «HÜBERS» является то, что все машины являются одновременно и уникальными (индивидуально сконфигурированными), и в то же время они состоят из модулей. Всё это позволяет оптимально использовать все свойства, все функции, предоставляемые оборудованием «HÜBERS», что в итоге удешевляет процесс производства.

В своём оборудовании компания «HÜBERS» использует целый ряд технологий, включая технологию автоматического желирования под давлением APG.

На слайде 19. продемонстрирована установка Epsilon-211-150/150/75, объединяющая в себе как заливку в вакууме, так и заливку по технологии APG. Эта машина интересна тем, что в ней также используется полный цикл подготовки. На слайде можно увидеть контейнеры с жидким материалом, станции разгрузки мешков с наполнителем. Все эти компоненты в пропорции друг к другу поступают в дозировочные мешалки, которые имеются для компонентов А и Б. Так как рецептура материала, используемого в вакууме и по технологии APG, имеет некоторые особенности, то здесь имеется дополнительная ёмкость, которая позволяет приготавливать компонент Б для технологии APG по своей индивидуальной рецептуре. Все эти возможности предлагает технология «HÜBERS». Таким образом, вы можете создать у себя свой мини-завод.

Установка Epsilon-211-75/75 (Слайд 20.) также связана с технологией APG и одна из них установлена на заводе «ЗЭТО» в Великих Луках. Используется при изготовлении изоляторов для элегазовых выключателей, а элегаз, как известно, может проникать в мельчайшие пустоты и трещины и для того чтобы в порах между деталями и смолой не оказалось каких-либо пустот, мы полностью вакуумируем формы и таким образом изготавливаем изделия, которые могут использоваться при работе с элегазом. Для этих целей, как правило, применяются установки, работающие на твёрдых смолах. В данной установке используются предварительно сформулированные смолы, которые подаются в бочках. Здесь происходит их гомогенизация и предварительный нагрев. Система непрерывной подготовки обеспечивает подачу материала в дозировочную мешалку. Отсюда материалы поступают на заливку в кокильную машину. На этой установке реализована технология, которая называется вакуумной APG. В ней совмещена как вакуумная заливка, так и заливка по технологии APG.

Одной из новейших разработок HÜBERS является технология SVT — Silicone Vakuum Treatment, предназначенная для вакуумной подготовки и заливки жидких кремнеорганических резин. Одной из главных причин дефектов силиконовой изоляции является наличие в ней воздушных включений и поверхностных дефектов. Разработанная нами технология SVT предусматривает предварительную дегазацию жидких компонентов заливочной системы, что предотвращает образование воздушных включений в силиконовой массе. Данная технология позволяет осуществлять заливку при сравнительно низком давлении, способствует оптимизации параметров и открывает дополнительные возможности при разработке технологических процессов.

Технологию SVT используют и кокильные машины, только уже для синхронной заливки. Они могут быть самого различного вида и конфигурации. Каждая машина может опционально быть оборудована специальным постом регулировки давления. Для чего он нужен. Когда мы подаём материал в форму, то в зависимости от того, какой это материал, давление внутри формы может изменяться. Если мы работаем с эпоксидными смолами и полиуретанами, то в процессе полимеризации происходит усадка материала и если её не компенсировать, то внутри формы могут образоваться пустоты, кратеры и т. д.

Когда же мы работаем с силиконом, то он наоборот, увеличиваясь в объёме, создаёт избыточное давление, которое может распирать форму и приводить к определённым проблемам. Для того чтобы эту проблему решить мы и применяем пост регулировки давления, устанавливаемый перед кокильной машиной. Этот пост, в зависимости от величины давления внутри формы, в случае необходимости либо подкачивает дополнительное количество материала в форму, компенсируя усадку, либо забирает избытки заливочного материала, если давление повышается до нежелательного уровня.

На слайде 21. представлена установка SVT-210-50/50, предназначенная для изготовления силиконовых изоляторов по разработанной нами технологии SVT.

Следует также отметить, что технология SVT позволяет также расширить область её применения за счёт использования новых заливочных материалов, в частности, для заливки силикона с ультрафиолетовым активатором, что на 65% сокращает время вулканизации резины по сравнению с обычными материалами.

Самой современной и самой последней разработкой компании является технология прямой вакуумной инфузии V-DIT, которая свойственна нанотехнологии. Это технология позволяет использовать свойства различных материалов для придания особых свойств изготавливаемому изделию. Вакуумная инфузия, как правило, требует расхода большого количества материалов, и подготовка этого материала должна проходить в короткие сроки.

На слайде 22. вы можете увидеть установку V-DIT-210-50/ 50, на которой также используются дозировочные мешалки.

Сегодня уже говорилось о том, что традиционно компания «HÜBERS», кроме заливочного оборудования, изготавливает и различное пропиточное оборудование (Слайд 23.).

А для того, чтобы закончить тему с пропиткой в моей презентации, я хотел бы представить вашему вниманию установки для пропитки металлов. Эта пропитка тоже широко применяется, может быть, не так широко, как вакуумно-нагнетательная пропитка. В частности, известная всем компания «Хенкель» имеет очень большое количество таких установок.

Установка, которая показана на слайде на слайде 24. с левой стороны, была изготовлена специально для компании «BMW». Мы изготовили 7 или 8 таких линий. Эти линии встроены в конвейер «BMW» и позволяют осуществлять пропитку волновых блоков моторов. В своё время эта компания разработала новую конструкцию волнового блока, которая на 35 кг легче, чем предыдущая конструкция.

Использовали при этом биметаллические материалы, в том числе легированный алюминий. И, так как рубашка системы охлаждения присутствует в моторе, то пористость легированного алюминия составляла определённое препятствие. Вот такая установка позволяет пропитывать эти блоки в режиме конвейерного производства.

В моей презентации у меня не стояла цель представить вам конкретное оборудование, хотя мы говорили о многих машинах. Я хотел остановиться только на технологических шагах, которые реализуются в нашем оборудовании, покрывающим практически всю палитру потребностей современного заливочного производства.

Благодарю за внимание.