В 2020 году неделя роботизации проводится в России уже второй раз. Как и в прошлом году российским координатором от EU Robotics и организатором Российской недели роботизации выступает Кластер предприятий высоких наукоемких технологий и инжиниринга «Креономика» СЗФО РФ.

Я бы хотел рассказать о применении цифровых технологий для программирования роботов. Группа компаний «R-Про» официально представляет программное обеспечение «Delfoi Robotics» в России, в странах СНГ и Балтии.

Сегодня на пленарной сессии говорилось о том, что ситуация с пандемией стала катализатором использования робототехники. И это неслучайно. Вполне логично, что применение робототехники позволяет минимизировать финансовые потери от пандемии, поэтому непростая ситуация на рынке заставляет компании обратить своё внимание на применение того или иного робототехнического решения.

Моя сегодняшняя презентация о том, что при внедрении робототехники, следует акцентировать внимание на цифровом двойнике, в котором можно осуществлять оффлайн программирование робототехнического комплекса, что позволяет проанализировать производственные процессы для того, чтобы их реализовать максимально эффективно.

Для цифровых двойников мы используем программную платформу «Visual components». Преимущество её в том, что это открытая платформа и в неё можно внедрять свои собственные разработки. Это дает возможность разрабатывать такие приложения как «Delfoi». С её помощью уже на стадии проектирования робототехнического комплекса мы имеем возможность не только в цифровой среде создать 2D схему размещения, 3D визуализацию, но и запустить имитационную динамическую модель, которая в динамике покажет, как работает наше решение. Такое моделирование в среде цифрового двойника, в среде использования динамического моделирования позволяет отладить все процессы, минимизировать используемые площади и подготовить проект максимально эффективно. То есть на стадии внедрения робототехнического комплекса имитационное моделирование позволяет наилучшим образом сделать вашу планировку.

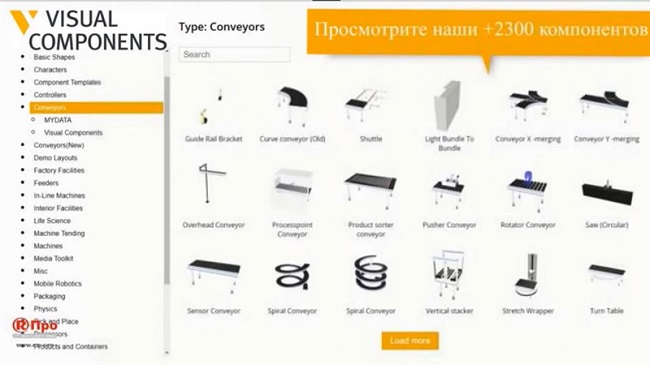

Ещё одно ключевое преимущество «Visual components» в том, что она поставляется с библиотекой готовых цифровых двойников. Причём то, что вы видите на экране (Рис. 1)– это не просто 2D модели какого-то оборудования, это именно цифровые двойники, имитационные модели и в цифровой среде эти модели работают точно также, как они работают в реальном производстве. Библиотека содержит самую широкую коллекцию всех видов роботов всех брендов: средства технологического оснащения, кантователи, позиционеры, трансбордеры, захваты, системы безопасности, сенсоры, датчики, AGV-тележки, электрокары, крановое оборудование. С её помощью вы можете подобрать оптимальное решение, которое в вашей планировке будет работать наилучшим образом. Вы можете оттестировать в цифровом двойнике это решение, подобрать альтернативы, посмотреть при проектировании, какой вариант будет лучший, а какой максимально эффективный. Используя эти библиотеки, вы как из конструктора «LEGO» сможете собирать свою планировку.

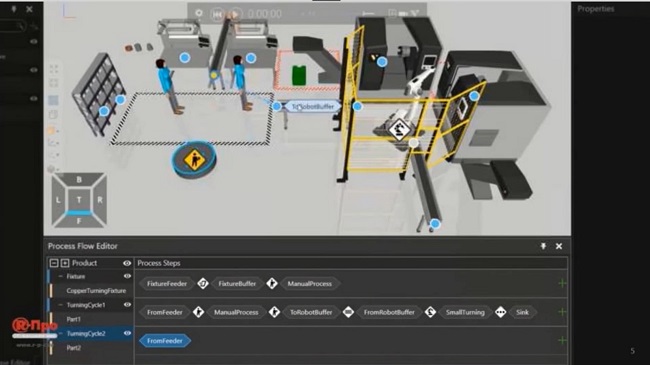

Сегодня в среде цифровых двойников полностью реализован функционал технологической подготовки производства. Это позволяет, во-первых, системному интегратору полностью спроектировать техпроцесс на стадии проектирования и внедрения, а, во-вторых, уже на стадии эксплуатации вашего производства вы можете ввести ТПП не в стандартных технологических редакторах, а в табличном редакторе «Visual components», который даёт возможность формировать технологию. Его вы можете видеть в нижней части экрана на рисунке (Рис. 2). Но самое главное то, что в визуальной среде, как сверху на рисунке (Рис. 2), можно нанести технологические операции, связанные с перемещением заготовок или деталей. Это может быть ручное перемещение, с помощью AGV-тележки, перемещение с помощью какого-то трансбордера и так далее. Также в этой среде можно произвести все необходимые расчёты: трудовое и материальное нормирование, машино-часы работы оборудования, подготовить все необходимые технологические операции и выпустить для рабочего визуальную видео инструкцию о том, как ему работать, запустить все необходимые документы в распечатку: технологические, маршрутные, маршрутно-операционные карты и прочее. То есть сегодня среда цифрового двойника – это функционал для технологического проектирования и технологической подготовки производства.

И когда мы спроектировали решение, когда разработали технологию, то мы в цифровом двойнике можем собрать всю статистику и аналитику по работе нашего решения. Для производственной линии посчитать её ритм и такт, для оборудования посчитать время полезного использования, время переналадки, время простоя, OEE, IRR, машино-часы, человеко-часы и прочее. У нас есть специальные курсы о том, как собранную статистику использовать в проектах внедрения бережливого производства. Наверняка на ваших предприятиях такие работы ведутся и если необходимо применить какой-то инструмент для оптимизации процессов бережливого производства, то этот инструмент, как правило, основывается на глубоком анализе статистики. Это и построение карт потока создания ценности в «Value Stream Mapping» и «Кaizen», и «Kanban», и «DMAIC» и, собственно, «Six Sigma». Все эти и многие другие инструменты базируются на статистике. При использовании того или иного инструмента менеджеры по бережливому производству очень часто выделяют какой-то пилотный участок, пробуют, собирают статистику и смотрят, стоит ли полученные результаты распространить в целом на производство. Так вот, все пилотные участки могут быть в цифровом двойнике, что позволяет более качественно собирать статистику и производить более точные расчеты.

Сегодня уже говорилось о цифровом управлении производством. Решение от «Delfoi» – «Delfoi Planner» позволяет осуществлять планирование и управление ходом исполнения работ.

Сверху вы видите (Рис. 3) календарно-суточную диаграмму Ганта, план работы производства, снизу мы видим тоже самое, но в цифровом двойнике. То есть мы, перед тем как запускать программу производственных заданий в реальное производство, можем запустить её в производственном двойнике. И когда внедряется какая-либо новая линия, новое оборудование или новый тип продукции, то техналаживание в цифровом двойнике дает значительные эффекты.

И когда работает наше производство, мы можем в цифровом двойнике рассматривать сценарий его модернизации в зависимости от различных текущих условий. Вот, к примеру, у нас есть такая фабрика: складская зона, рабочие места ручного труда и роботизированные линии. У нас есть текущая программа производства. Посмотрите (Рис. 4) (Рис. 5), как с помощью «Visual components» мы можем рассматривать различные сценарии развития нашей фабрики. К примеру, для логистических задач, с целью повышения производительности нашего производства, мы внедряем AGV-тележки. И мы видим, как увеличивается наша производственная программа. Если нам с точки зрения маркетинга и сбыта такое увеличение избыточно, то мы можем снизить количество ручного труда.

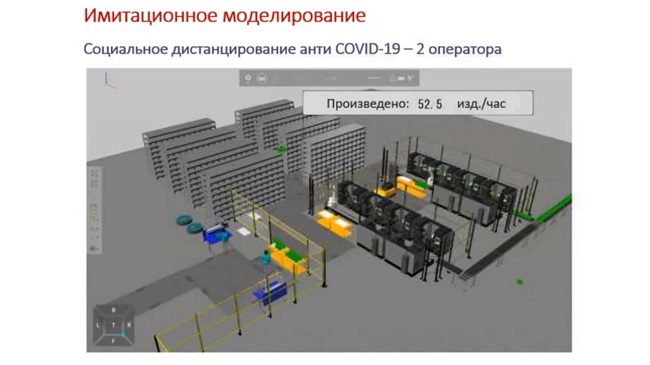

Мы все столкнулись с пандемией. Сейчас мы сделаем модель (Рис. 6) по дистанцированию рабочих на заданное расстояние друг от друга. Оставляем два оператора, максимально раздвигаем их рабочие места и при этом мы видим, как при этом у нас реализуется программа. В случае минимизации потерь за счёт AGV-тележек мы видим, как это влияет на производственную программу. Также можем подготовить необходимую аналитику и собрать статистику и посмотреть, как это влияет на минимизацию убытков от внедрения санитарно-эпидемических стандартов.

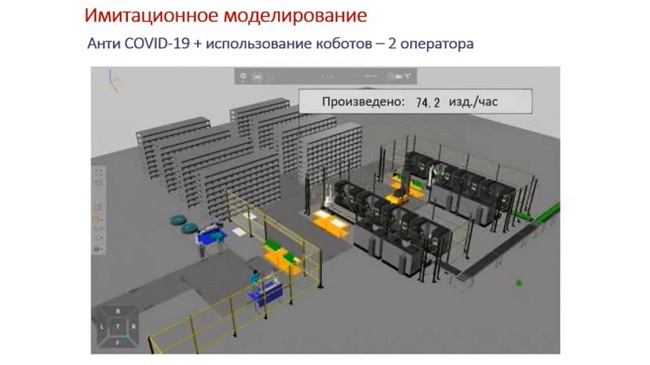

Что делать и каким образом повысить производительность в условиях COVID? Вы видите (Рис. 7), как на верстаки мы устанавливаем коллаборативные роботы, сохраняется социальная дистанция рабочих, но при этом повышается производительность. Таким образом, сценарное имитационное моделирование позволяет предприятиям выбирать наилучшие пути реагирования производства на текущую ситуацию, в том числе и связанную с пандемией.

Вот кратко те имитационные возможности цифровых двойников. Кстати говоря, сейчас, для некоторых городских предприятий по рекомендации администрации Санкт-Петербурга мы, вместе с этими компаниями, моделируем стандарты «Anti-COVID» для того, чтобы разработать оптимальные схемы работы, логистические маршруты и прочее, соблюдая при этом все необходимые санитарно-эпидемиологические стандарты.

Ну и, конечно, очень важный момент в том, что смоделированное теперь надо грамотно внедрить и контролировать исполнение. Роботизированные, автоматизированные, так и ручные операции попадают в цифровой двойник. К примеру, рабочий перемещает вручную детали, и мы это всё видим в цифровом двойнике. Как это происходит? Со стоек оборудования с ЧПУ и роботов, а также с помощью лазерных 3D-сканеров, информация загружается прямо в цифровой двойник и строится так называемое «цифровое зеркало». В онлайн-режиме мы видим в двойнике, что происходит в производстве. И за любой ретроспективный момент времени мы можем построить такую же модель, так называемую «цифровую тень» и сравнить, как у нас запроектировано, и как у нас есть на самом деле. И вот сравнив две эти модели, получив два варианта статистики, мы получаем информацию для непрерывного совершенствования наших производственных процессов. Это также очень важный функционал.

Ну и ещё один момент. Сегодня на пленарном заседании говорилось о роботах с искусственным интеллектом. Мы, вместе с компанией «Inrotech», поставляем таких роботов, которых не нужно программировать. Так вот, в цифровой среде мы можем вместо программирования создать системы искусственного интеллекта, которые будут реализовывать такое программирование внутри системы управления роботом. Это также делается с помощью среды цифровых двойников. Такое решение выводит человека из производственной операции, в частности из такой вредной операции как сварка. Вы знаете, что на многих предприятиях со сварщиками дефицит и, таким образом, мы расшиваем вот эти узкие места, особенно с учетом текущей пандемии, из-за которой может образоваться дефицит специалистов.

Ещё один момент – это обучение сотрудников. Мы сейчас у себя в компании запустили учебную фабрику при сотрудничестве с нашим индустриальным партнером «Кука». Это фабрика, которая все аспекты применения роботизации, автоматизации и в том числе ручного труда имитирует в цифровой среде. Как вы знаете, некоторые компании реализуют у себя учебную фабрику, ставят оборудование, которое можно подвигать, переместить. Мы такую учебную фабрику реализовали в цифровой среде и приглашаем компании, которым интересны самые современные аспекты внедрения робототехники и автоматизации, промышленной безопасности, работы с технологической оснасткой, внедрение бережливого производства, в нашу цифровую фабрику, где можно проходить целый широкий набор курсов по вот этому направлению.

Индустриальное применение тех решений, о которых я говорил, самое широкое. Это автопром, авиация и космонавтика, судостроение, энергетическое машиностроение, двигателестроение, станкостроение, производство оборудования, производство электротехники.

В заключение хочу сказать, что у нашей группы компаний в этом году 25-летие. Мы на территории России, стран СНГ и Балтии представляем решение «Visual components», «Delfoi» и «Inrotech» и поэтому будем рады сотрудничеству с вами, открыты для взаимодействия.

Большое спасибо за внимание, коллеги!